I livelli di sicurezza di un impianto dipendono da numerosi fattori. Da un lato esistono vincoli normativi, che forniscono opportune linee guida cui fare riferimento. Dall’altro subentrano politiche aziendali più o meno stringenti, spesso anche più restrittive rispetto ai vincoli posti dalla normativa di riferimento.

In linea di principio possiamo identificare 3 livelli di sicurezza “classici”, con livelli di protezione e complessità crescenti:

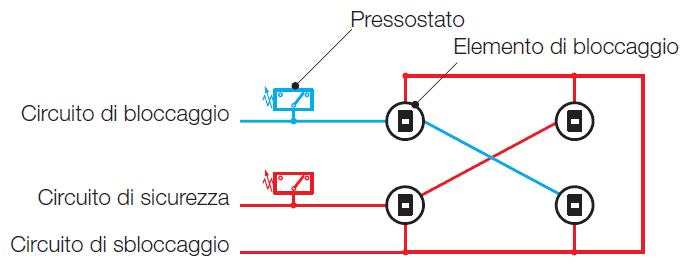

Livello di sicurezza 1

Preferibilmente utilizzato in presse con stampi incolonnati.

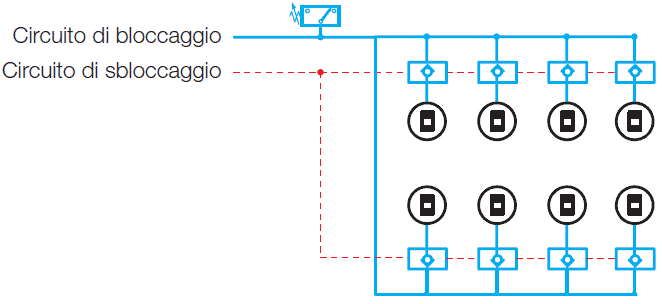

Si utilizza un pressostato in ogni circuito di bloccaggio per il controllo della forza di bloccaggio quale sicurezza per la macchina. I due circuiti idraulici sono tra loro indipendenti.

Circuito di bloccaggio = 50 % degli elementi di bloccaggio nella tavola e nello slittone.

Circuito di sicurezza = 50 % degli elementi di bloccaggio nella tavola e nello slittone.

Se si guasta un circuito, il semistampo superiore o inferiore rimane sempre bloccato con il 50 % della forza di bloccaggio totale.

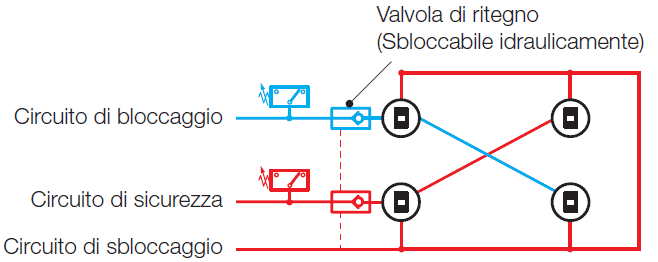

Livello di sicurezza 2

Prevedere in presse con stampi non incolonnati.

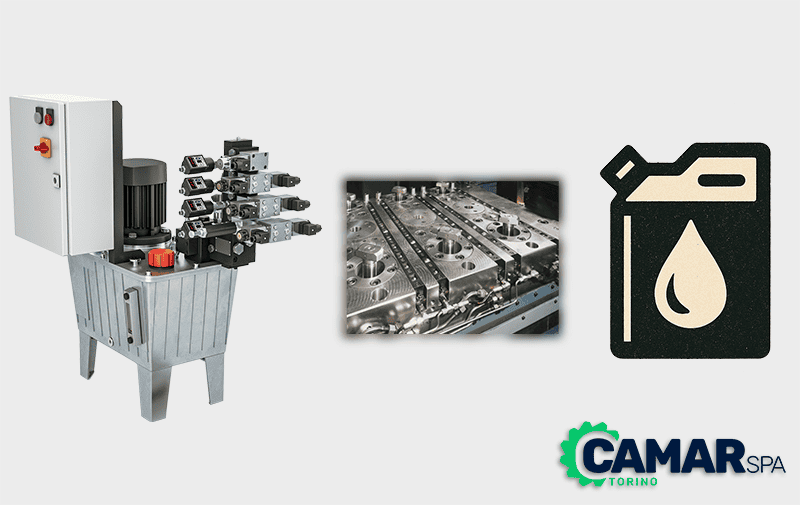

Una valvola di ritegno sbloccabile idraulicamente, anche chiamata valvola di non ritorno pilotata, mantiene la pressione nel circuito di bloccaggio e/o di sicurezza. In questo caso la pressione viene mantenuta anche se nel resto del sistema si ha una caduta di pressione, dato che la valvola agisce come un rubinetto.

Livello di sicurezza 3

Prevedere in caso di impiego di stampi non incolonnati su presse grandi e per carrozzeria.

Ciascun elemento di bloccaggio del circuito viene protetto individualmente da valvole di ritegno sbloccabili idraulicamente. In caso di caduta della pressione superiore al 20 % rispetto alla pressione d’esercizio, il pressostato manda in allarme la pressa. Le valvole di ritegno garantiscono la forza di bloccaggio anche per molti giorni, grazie alla tenuta pressochè stagna.