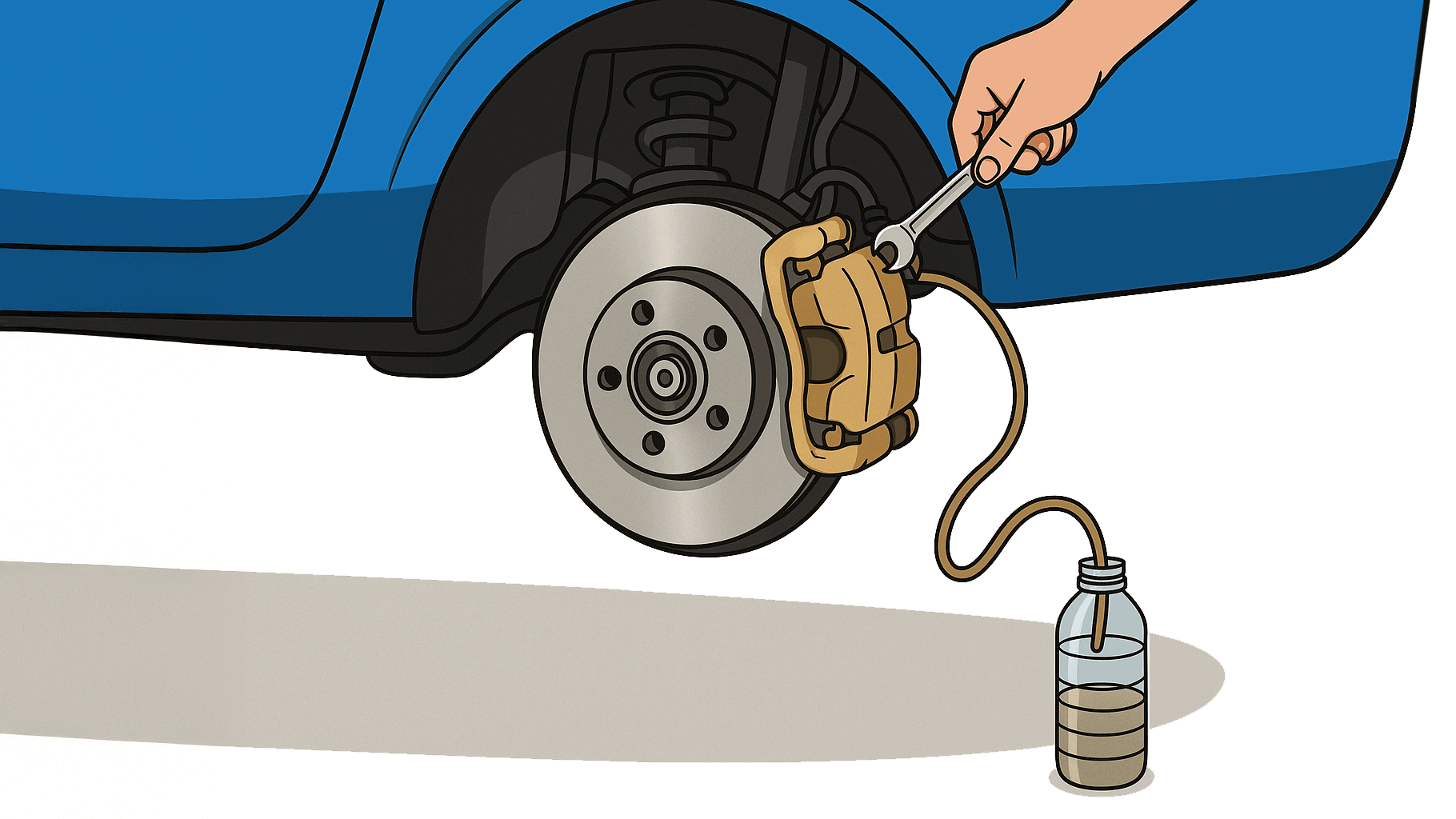

Come assicurare il corretto funzionamento di un circuito idraulico? Quando si esegue la manutenzione, come sincerarsi che tutti gli elementi idraulici performino secondo le attese? Lo spurgo si esegue ad esempio nei circuiti frenanti delle auto, per evitare la presenza di bolle d’aria all’interno dei canali fluidici. Perchè tutta questa attenzione? Per un motivo molto semplice: l’aria è comprimibile, quindi si comporta esattamente come una molla. Di conseguenza, se l’impianto frenante non è correttamente spurgato, si può rischiare la totale assenza di forza frenante, dato che la pressione effettuata sul pedale viene usata per comprimere le bollicine d’aria, anzichè le pastiglie sul disco o le ganasce sul tamburo.

Allo stesso modo lo spurgo di un circuito idraulico di un’attrezzatura è fondamentale per far sì che i componenti di bloccaggio producano sul pezzo da lavorare una forza sufficiente. In presenza di bolle d’aria potrebbero nascere impuntamenti, le sequenze di azionamento potrebbero non essere rispettate e in certi casi i cilindri potrebbero non muoversi secondo la temporizzazione scelta. La nascita di bolle in un circuito idraulico non si presenta in maniera molto esplicita, ma vi sono alcuni segnali che possono aiutare a riconoscerla. Un esempio sono eventuali rumori (sibili, fischi, fruscii) che si manifestano contestualmente all’azionamento di un attuatore. Altro sintomo saranno movimenti incostanti, che mostrano “seghettamento” in fase di estensione o retrazione di un cilindro. Dato che la pompa si troverà a comprimere volumi d’aria, per quanto limitati, la generazione di pressione potrà risultare difficoltosa se non impossibile. Come può l’aria insinuarsi in un circuito idraulico? Purtroppo i fattori sono molteplici e non sempre individuabili con precisione. Un esempio può essere il non perfetto accoppiamento di blocchi idraulici (viti allentate, superfici deformate). Oppure la presenza di fessure o tagli nei tubi, ove questi siano soggetti a movimenti o esposti ad un’ambiente corrosivo. Se del truciolo si è insinuato nel circuito, le particelle metalliche potrebbero tagliare le guarnizioni, impedendo la tenuta ermetica del circuito. Come accennato sopra, la cavitazione stessa può introdurre particelle metalliche nel circuito, con conseguenze catastrofiche.

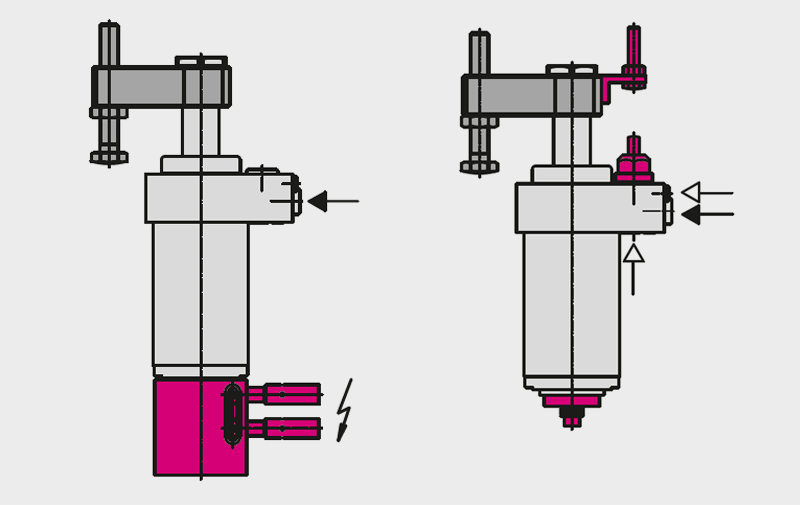

Il processo è piuttosto semplice, ma richiede attenzione per poter essere svolto in sicurezza. Sono richiesti alcuni strumenti: Avviando per la prima volta un’attrezzatura, bisognerà effettuare alcuni cicli di bloccaggio e sbloccaggio a bassa pressione (circa 10/20 bar al massimo) per sincerarsi che tutte le bolle d’aria vengano evacuate correttamente. Prima di effettuare lo spurgo è anche bene sincerarsi che tutti i canali idraulici siano puliti e privi di eventuali sfridi metallici o altri contaminanti.

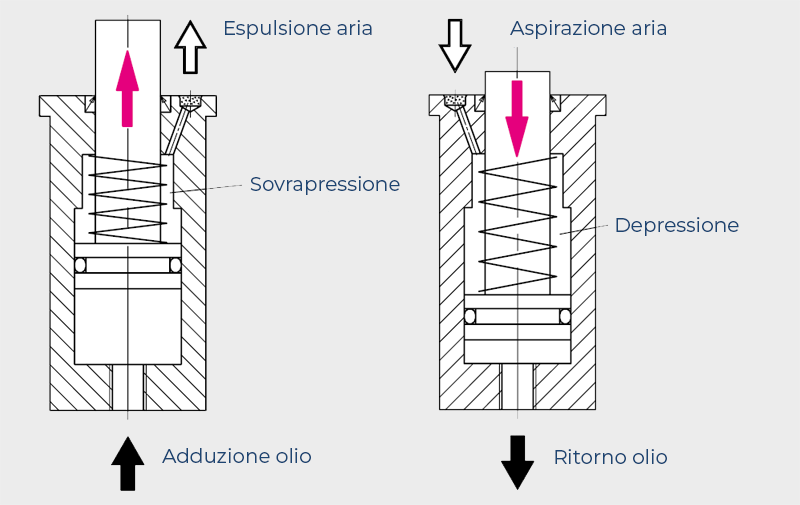

Il punto dove si radunano le bolle d’aria è il più alto e più lontano dell’impianto. Di conseguenza bisognerà prevedere un punto specifico nell’attrezzatura che rispetti questi criteri, oppure inserire un tubicino (rigido) che porti appunto l’olio in alto e lontano dalla centralina. Questo perchè le bollicine d’aria, più leggere dell’olio, tendono a radunarsi verso l’alto.

Il tubo (o opportuna apertura ricavata strategicamente nel circuito) potrà essere dotato di un tappo o rubinetto per consentire all’olio di defluire. Diventa imperativo operare a bassa pressione, perchè dovendo aprire una valvola o peggio un tappo, un’elevata pressione potrebbe trasformare quest’ultimo in un proiettile.

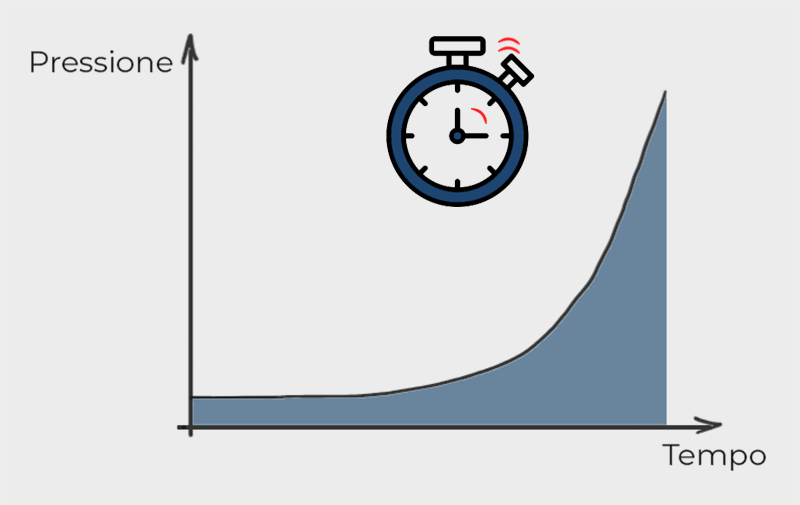

E’ consigliabile disporre di un manometro, per monitorare costantemente la pressione nel circuito e verificare in seguito il raggiungimento del valore desiderato. Se infatti vi fossero ancore delle bollicine d’aria, difficilmente si potrebbe raggiungere la pressione desiderata.

Come ulteriore livello di sicurezza, al fine di garantire una perfetta efficienza del sistema, la manutenzione diventa un’attività imprescindibile. Controlli regolari della centralina (pompa e motore elettrico), cambi d’olio frequenti, verifica della pulizia dell’olio esausto (per rilevare eventuale particolato in circolo) e sostituzione delle guarnizioni sono alcune delle azioni da svolgere.

Una prima risposta a queste domande risiede nello spurgo, attività molto semplice, ma che può pregiudicare il funzionamento di qualsiasi circuito in cui sia presente un fluido operatore.

Anche la pompa di una centralina idraulica potrebbe scontare le conseguenze della presenza di bolle nel circuito. Comprimendo non solo l’olio, ma anche l’aria, si ingenerano fenomeni di cavitazione, che a lungo andare possono rovinare irrimediabilmente la pompa. La cavitazione è inoltre molto pericolosa perchè il particolato che si distacca dalle giranti viene immesso nel circuito, innestando un circolo vizioso che può gravemente danneggiare tutto l’impianto e i cilindri.Sintomi della presenza di bolle d’aria un circuito idraulico

In generale gli elementi mobili del circuito risulteranno più spugnosi ed esitanti nell’azionamento, muovendosi a scatti.Fattori che potrebbero indurre aria nel circuito

Come effettuare lo spurgo di un circuito idraulico?

Gli azionamenti dei vari attuatori permettono di verificare visivamente i movimenti, ma anche di riempire opportunamente il volume d’olio a disposizione. Inoltre consentono di muovere le bolle d’aria, al fine di spingerle verso il punto di spurgo.

Il manometro a lancetta è anche importante per monitorare repentine fluttuazioni di pressione.

L’apertura deve essere effettuata gradualmente, così da evitare che l’olio idraulico defluisca in quantità eccessive. La presenza d’aria inizialmente si manifesterà in sibili e scoppiettii, che andranno riducendosi in seguito all’esecuzione di diversi cicli di lavoro.

L’olio inizialmente ha un colore biancastro, come un’emulsione. Ripetendo i passaggi di moderata apertura e chiusura della valvola, o leggero svitamento del tappo, l’olio dovrà assumere un colore sempre più tendente al giallo dorato. Il flusso sarà inoltre più regolare e privo di rumore man mano che le bollicine vengono evacuate.

Dopo aver fatto alcuni cicli, non vedendo più bollicine d’aria, avremo raggiunto l’obiettivo di spurgare correttamente il circuito. Dovremo quindi serrare il tappo o chiudere la valvola, in modo tale da sigillare ermeticamente il circuito. Questo potrà quindi lavorare in modo sicuro, per un elevato numero di ore in modo sicuro e ripetibile.

Manutenzione regolare

Un impianto regolarmente mantenuto è come un corpo tenuto in esercizio: nulla può impedirne l’invecchiamento, ma una regolare attività di monitoraggio ed esercizio può prevenire l’insorgenza di problemi anche gravi nel tempo.