Con l’aiuto del Dr.-Ing. Oliver Maiss di Ecoroll scopriamo come la rullatura profonda dei filetti delle viti possa contribuire ad un significativo aumento della loro vita utile e delle prestazioni sul campo.

Le connessioni a vite sono probabilmente le forme di collegamento più utilizzate nell’ingegneria meccanica, se non in generale. Sono progettate per unire i componenti in modo semplice e sicuro. Grazie alla forma della filettatura e alla coppia di serraggio applicata, la filettatura interna e quella esterna vengono bloccate insieme per formare una connessione fissa. Le connessioni a vite sono particolarmente importanti per gli assemblaggi sottoposti a carichi dinamici.

La vite deve sopportare diverse tipologie di carichi. Da un lato, naturalmente, il carico esterno agisce sulla vite: questo può essere un carico di trazione, di compressione o di taglio. Inoltre, la tensione applicata sui filetti provoca una sollecitazione interna che sottopone la vite ad un continuo carico di trazione, proporzionale alla forza applicata.

La geometria della filettatura implica che il componente presenti un gran numero di intagli di grandi dimensioni, che sono critici per il carico dinamico e possono portare all’innesco di cricche nella gola della filettatura. Per questo motivo, soprattutto nel caso di componenti critici per la sicurezza (si pensi a parti strutturali di veicoli), è necessario assicurarsi che la filettatura non venga ulteriormente indebolita durante il processo di produzione, in virtù delle lavorazioni svolte.

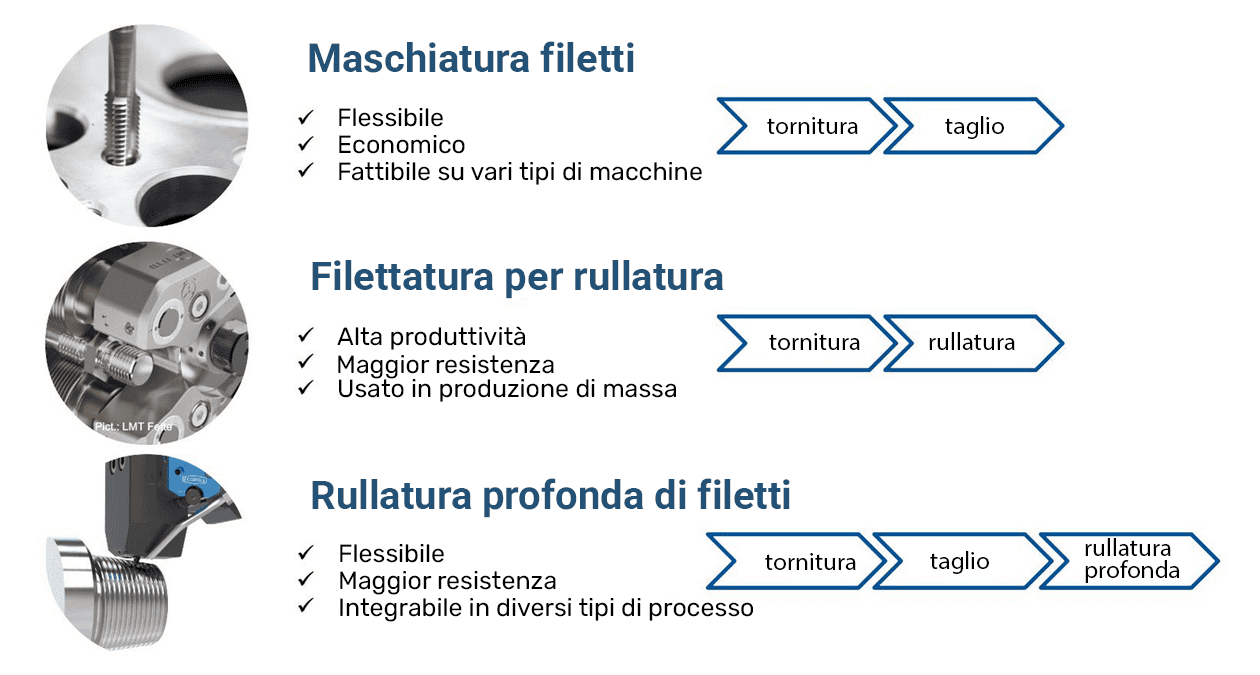

Tornitura della filettatura, filettatura con rullatrici di viti o rullatura profonda della filettatura: ecco come possono essere prodotte le viti

Tradizionalmente esistono due vie alternative per la produzione di filettature: la tornitura del filetto e la filettatura attraverso rullatrici di viti. Nel taglio del filetto, la forma dello stesso viene prodotta con un processo di lavorazione meccanica per tornitura. Nel complesso, questo processo è molto flessibile e relativamente poco costoso da implementare; quest’ultimo aspetto è particolarmente importante per le piccole quantità o per le forme speciali di filettatura. Inoltre, il processo è possibile su qualsiasi macchina da lavorazione.

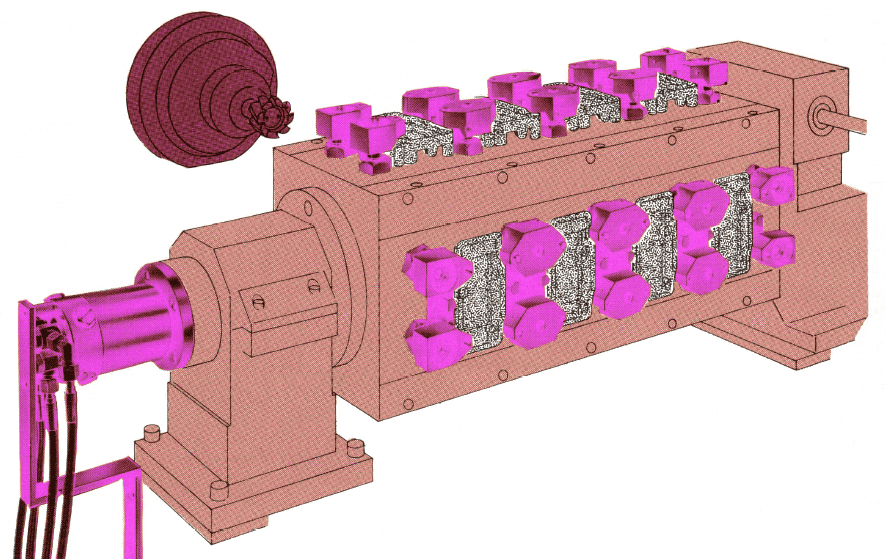

Nella produzione di viti tramite macchine rullatrici, la forma del filetto viene formata nel componente tramite deformazione meccanica. Si tratta quindi di un processo di formatura. Come tutti i processi di formatura, questo processo è molto produttivo ed economico e ben si presta alla produzione in grande serie. Nella produzione di singoli pezzi, tuttavia, gli strumenti necessari sono molto costosi e quindi non economici. Uno dei principali vantaggi noti della rullatura dei filetti è che il processo di formatura aumenta contestualmente la resistenza del filetto.

Tuttavia, se è richiesta una maggiore resistenza nella produzione di singoli pezzi o di piccole serie, entrambi i processi raggiungono i loro limiti tecnici ed economici. Si può quindi scegliere un ulteriore processo da affiancare alla tornitura di viti. Attraverso la rullatura profonda (in inglese roller burnishing o anche deep rolling) il filetto prodotto per tornitura viene successivamente rullato in profondità alla radice del filetto, aumentando così la resistenza dinamica dello stesso. La rullatura profonda offre quindi la possibilità di una produzione altamente flessibile ed economica di viti ad alta resistenza.

Test di resistenza alla fatica secondo DIN 969

In questo contesto sorgono immediatamente le alcune domande: come si valutano le resistenze dinamiche delle filettature prodotte tramite i diversi processi descritti? E la rullatura profonda può raggiungere una durata di vita paragonabile a quella della produzione di viti tramite macchine rullatrici?

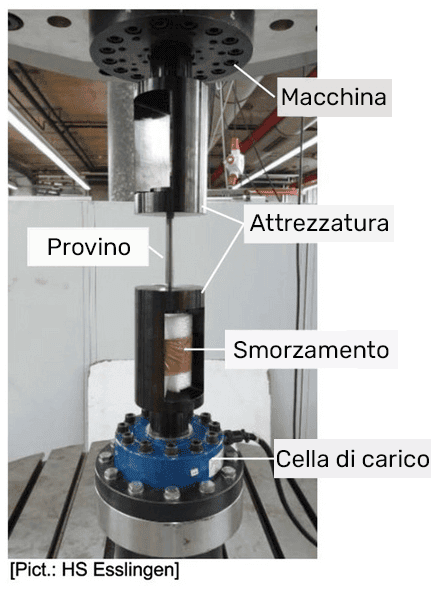

Vogliamo ora rispondere a queste domande utilizzando l’esempio di una barra filettata M12 in acciaio 42CrMo4. A tal fine, le barre filettate sono state testate in conformità alla norma DIN 969 su una macchina per prove di risonanza POWER SWING MAC di SincoTec. Per registrare curve di Wöhler complete, sono stati testati gli intervalli di resistenza alla fatica a basso ciclo (LCF) e ad alto ciclo (HCF) utilizzando il metodo della corda di perle e il metodo della scala.

Test a fatica basato su DIN 969

Attrezzatura: secondo DIN 969, pari profondità di avvitamento degli estremi

Provino: barra filettata su entrambe gli estremi

Tipo filettatura: M12

Materiale: AISI 4140 (42CrMo4)

Macchina di prova: SincoTec POWER SWING MAC

Tipo macchina: Tecnologia di risonanza

Tipo di prova: 6.000.000 di variazioni di carico

campo di frequenza +/- 1 Hz

Ampiezza del carico e carico medio: 0,7 * Rp0,2 = 708,4 MPa

Le barre filettate sono state prodotte dai vari partner del progetto. ECOROLL AG stessa ha prodotto sia i filetti torniti che quelli successivamente sottoposti a rullatura profonda. I provini filettati prodotti con macchine rullatrici sono stati gentilmente forniti da LMT Fette, uno dei principali produttori di utensili per la produzione di viti su rullatrici.

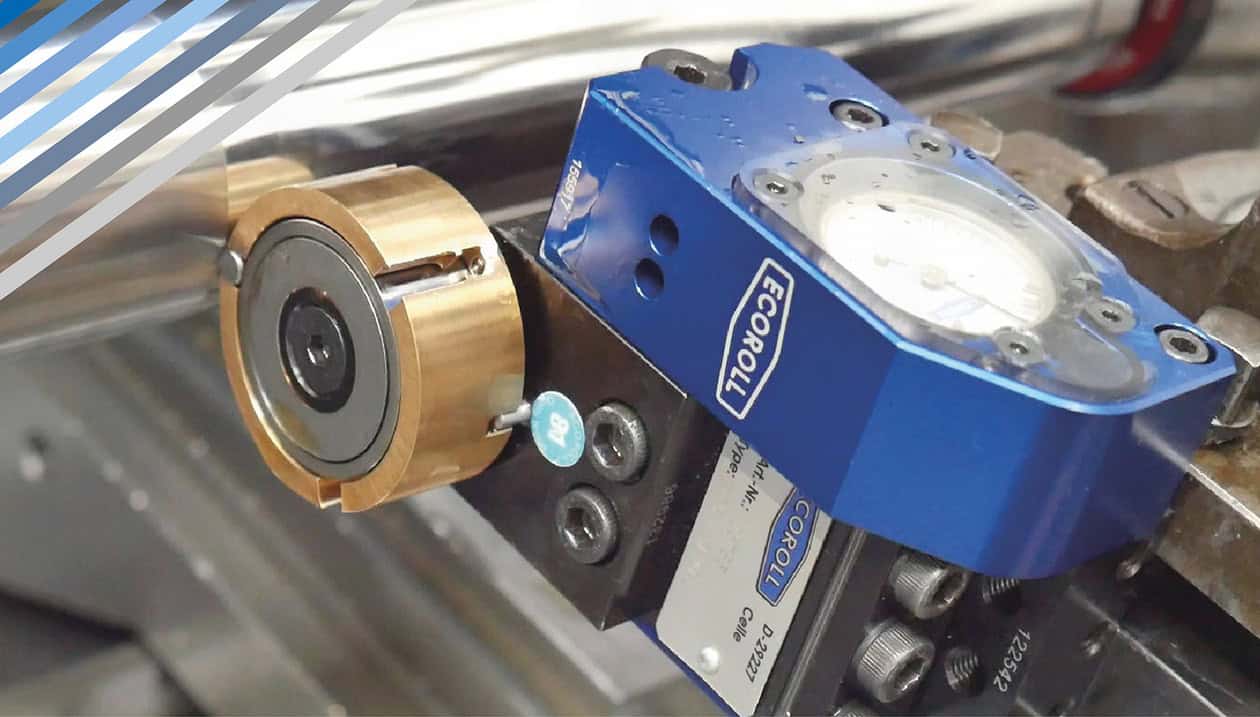

Come si può vedere nella figura sottostante la rullatura profonda è stata eseguita con un utensile meccanico di rullatura profonda a rullo singolo del tipo EF90. In questo utensile il rullo è montato liberamente in modo da trovarsi esattamente nella radice del filetto stesso quando viene applicata la forza di rullatura Fw = 2 kN. Questo facilita la messa a punto della macchina e garantisce un processo di rullatura profonda riproducibile su un gran numero di filetti.

Utensile di rullatura profonda

Utensile: Utensile meccanico a rullo singolo EF90

Rullo: EF90-28,0-0,25-60-MP01,75

Numero di rulli: 1

Angolo rullo: 0°

Raggio profilo: 0,25 mm

Diametro rullo: 28 mm

Provino

Raggio base filettatura: 5 mm

Profondità indentazione: 0,1 mm

Resistenza alla trazione: 1.200 MPa

Parametri di processo

Forza di rullatura: 2.047 N

Oltre all’analisi della vita utile è stata esaminata l’area vicina alla superficie della radice del filetto e sono state effettuate curve di profondità della durezza, misurazioni delle tensioni residue e misurazioni dell’ampiezza della metà massima (FWHM) per valutare e interpretare i risultati. Le misurazioni dell’area subsuperficiale e la determinazione delle curve di Wöhler sono state effettuate nell’ambito di un progetto studentesco presso l’Università di Scienze Applicate di Esslingen – Facoltà di Macchine e Sistemi.

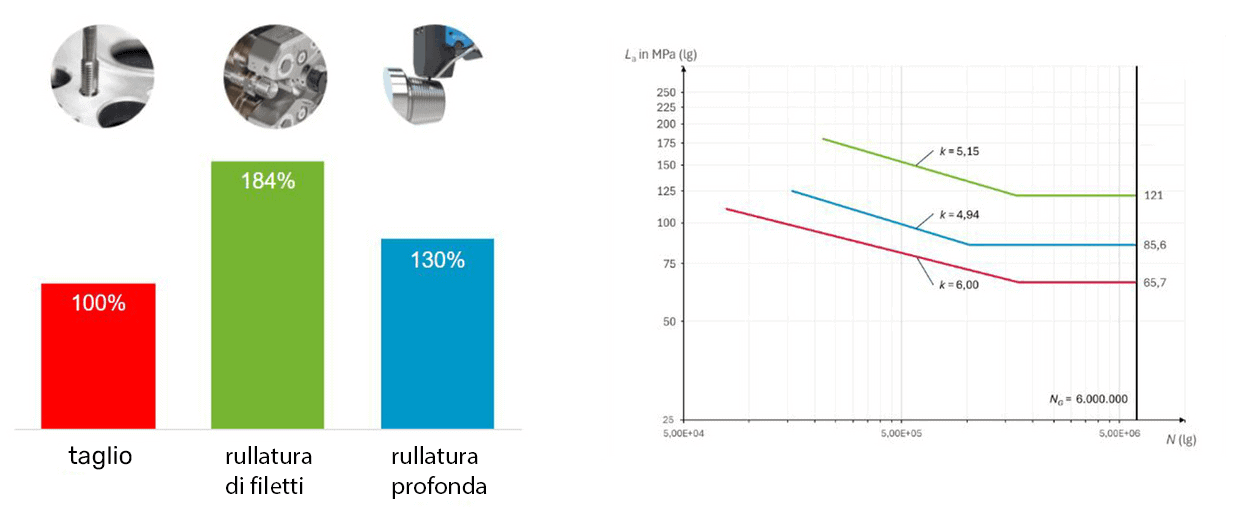

La rullatura profonda dei filetti aumenta la resistenza del 30%

Se si confrontano le diverse varianti di filettatura utilizzando i diagrammi di Wöhler registrati, si vede chiaramente che la rullatura profonda del filetto aumenta la durata di vita di una vite rispetto ad un’altra prodotta per sola tornitura e non “trattata” in seguito. Il punto di flessione della retta di Wöhler, e quindi il passaggio alla resistenza a fatica, è dell’84% più alto per il filetto sottoposto a rullatura profonda rispetto al filetto solamente tornito. Espresso in sollecitazioni di carico, ciò significa un aumento da 65,7 MPa a 121,0 MPa.

La ragione di questo comportamento chiaramente riscontrabile nelle analisi della microstruttura. Le sole micrografie mostrano come la microstruttura dei filetti sottoposti a rullatura profonda presenti un flusso di grani continuo e i grani siano deformati. La durezza della base del filetto è superiore a quella del taglio fino a una profondità di 1 mm. Le tensioni residue di compressione sono particolarmente evidenti. Fino a una profondità di 1 mm, sono presenti tensioni di compressione residue costanti di circa 650 MPa. Nel caso del filetto tornito, le tensioni di trazione sono presenti già dopo 50 µm.

Se si confronta questo dato con il filetto rullato in profondità, si possono misurare anche massicce tensioni residue di compressione nella radice del filetto. Sebbene non siano costanti su una profondità così elevata, si estendono fino a una profondità di 700 µm. Anche questo comporta l’atteso aumento della vita utile. Rispetto al filetto tornito, la resistenza a fatica può essere aumentata del 30% con la rullatura profonda.

Sebbene la rullatura profonda non sia efficace come la rullatura dei filetti, i risultati dimostrano che la rullatura profonda è un’ottima alternativa alla produzione di viti con macchine di rullatura e un eccellente complemento alla filettatura tradizionale per tornitura, soprattutto nel settore della produzione di pezzi singoli o di piccole serie.

Ringraziamenti

Desideriamo ringraziare il team di studenti dell’Università di Scienze Applicate di Esslingen per aver prodotto questi risultati. Siamo anche grati che l’Università di Scienze Applicate di Esslingen ci abbia permesso di studiare questo argomento nell’ambito di un progetto studentesco. Desideriamo inoltre ringraziare l’azienda LMT Fette per averci fornito le barre filettate con i loro utensili di rullatura.