Il Dr.-Ing. Oliver Maiß di ECOROLL ci racconta come la produzione di cilindri idraulici tramite skive-burnishing possa avvenire facilmente tramite macchine CNC standard. Una prova sul campo, effettuata sulla macchina di un Cliente, dimostra che si possano ottenere risultati eccezionali e un sostanziale aumento della produttività.

Come ottenere IT8 e Ra < 0,1 mm in produzione

I cilindri idraulici sono componenti speciali con elevati requisiti di rotondità e rugosità superficiale, che rendono la produzione impegnativa. Allo stesso tempo, i cilindri idraulici sono considerati componenti standard nell’ingegneria meccanica. Vengono utilizzati frequentemente e non sono considerati particolarmente impegnativi dal punto di vista tecnico, il che significa che i prezzi dei cilindri idraulici sono relativamente bassi. Ciò significa che la pressione sui costi è elevata anche per una produzione relativamente complessa. Molti produttori si sono quindi specializzati nell’ottimizzazione della progettazione e della lavorazione dell’intero cilindro e si affidano a semilavorati di alta qualità.

Per il cilindro, ciò significa che vengono utilizzati tubi già lavorati, soprattutto nella produzione di tubi per cilindri. I tubi sono completamente lavorati all’interno e devono solo essere tagliati a misura e finiti con lavorazioni addizionali. Oggi la produzione di tubi viene effettuata con il processo combinato di skiving e lucidatura a rulli su macchine per la foratura profonda. Ciò ha ridotto notevolmente i tempi di lavorazione rispetto al processo di levigatura utilizzato in passato.

Tuttavia ci si chiede se, a fronte dell’aumento dei prezzi, sia possibile eseguire una lavorazione completa su una macchina utensile CNC standard nello stabilimento di produzione dell’azienda. Questo potrebbe aumentare la flessibilità e allo stesso tempo ridurrebbe drasticamente i costi del processo.

Utensili SKIOC per la pelatura dei cilindri idraulici su macchine utensili standard

ECOROLL ha quindi adottato il principio degli utensili di skiving e di lucidatura a rullo (skive-burnishing), adattandoli all’uso su torni o fresatrici. Con gli utensili della famiglia SKIOC, i tubi possono ora essere prodotti anche direttamente sulla macchina mediante skiving interno.

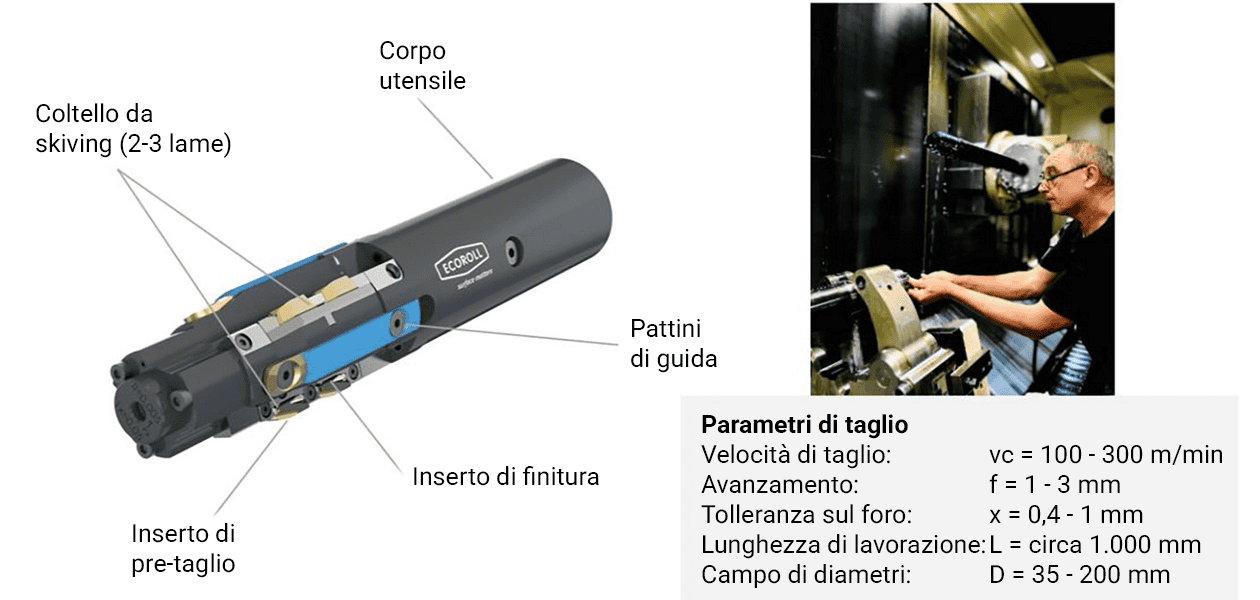

Questi utensili sono costituiti da un corpo contenente due o tre coltelli da taglio. Due speciali inserti registrabili per lo skiving interno sono disposti uno dietro l’altro su ogni coltello. In primo luogo, la pre-fresa produce una dimensione uniforme all’interno del foro: si potrebbe dire che “pulisca” il foro. La fresa di finitura produce invece la superficie finale con una profondità di taglio di ap= 0,1 – 0,2 mm.

Il collaudato principio OMEGA è stato adottato per creare una forma del foro perfettamente rotonda. I coltelli da skiving si influenzano a vicenda. Sono montati su cuscinetti flottanti, in modo che l’inserimento di un coltello provochi l’estensione dell’altro. Le guide interne allineano l’utensile all’interno del foro esistente.

Grazie al numero di due o tre coltelli da skiving e all’orientamento della lama più in direzione assiale, è possibile ottenere valori di velocità di taglio molto elevati. Una velocità di taglio di vc= 100 – 300 m/min combinata con un avanzamento di f = 1 – 3 mm è comune per questo processo.

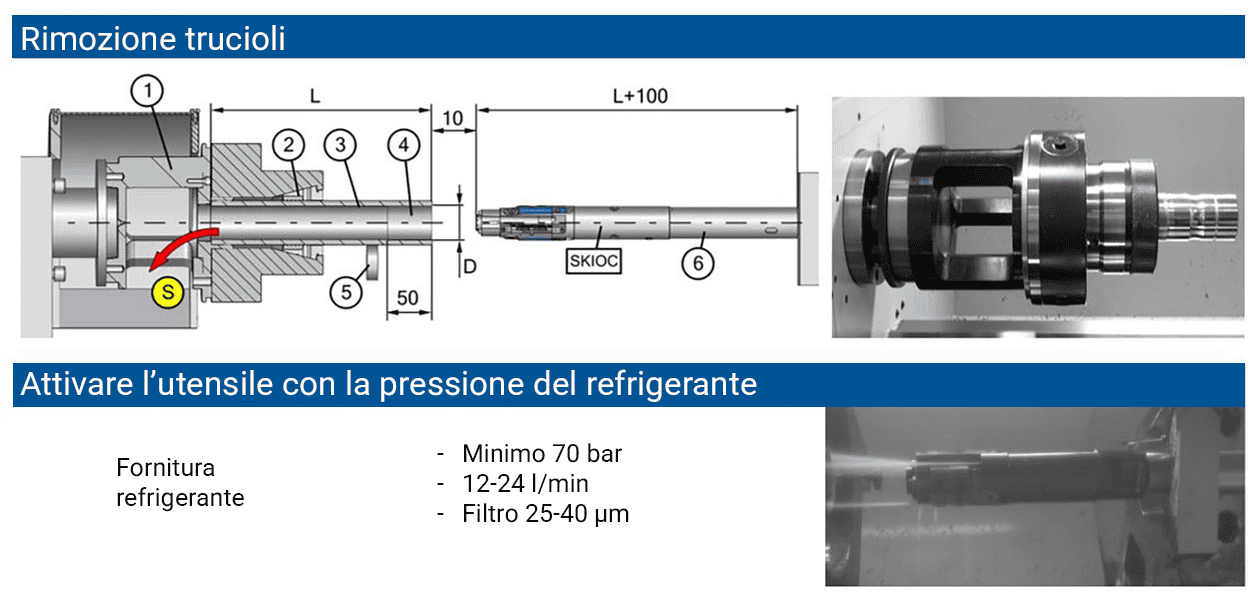

L’utensile è attivato dalla pressione del lubrificante di raffreddamento, il che significa che i coltelli non solo rimangono stabili sul diametro di lavorazione, ma possono anche essere retratti dopo il processo ed essere estratti dal foro con una rapida traslazione. La superficie creata non viene danneggiata dallo strisciamento delle lame durante il processo di estrazione. Per l’attivazione, la macchina deve essere adattata di conseguenza con opportuni sistemi. I requisiti sono una pressione di almeno 70 bar e una portata di 12-24 l/min.

L’elevata portata è necessaria soprattutto per favorire la rimozione dei trucioli. Gli ugelli sui coltelli proiettano i trucioli in avanti, fuori dal cilindro. Purtroppo, non è possibile scaricarli posteriormente, come nel caso della perforazione tradizionale. Questo porta a un secondo requisito tecnico per la macchina: i trucioli devono essere guidati in modo sicuro fuori dal tubo.

Il dispositivo di serraggio dell’utensile di skive-burnishing deve essere progettato in modo tale da lasciare uno spazio aperto per i trucioli dietro il tubo. L’immagine precedente mostra, ad esempio, una regione aperta dietro il dispositivo di serraggio, attraverso la quale i trucioli possono essere raccolti e anche espulsi. Il dispositivo di serraggio deve essere progettato in modo specifico per il componente.

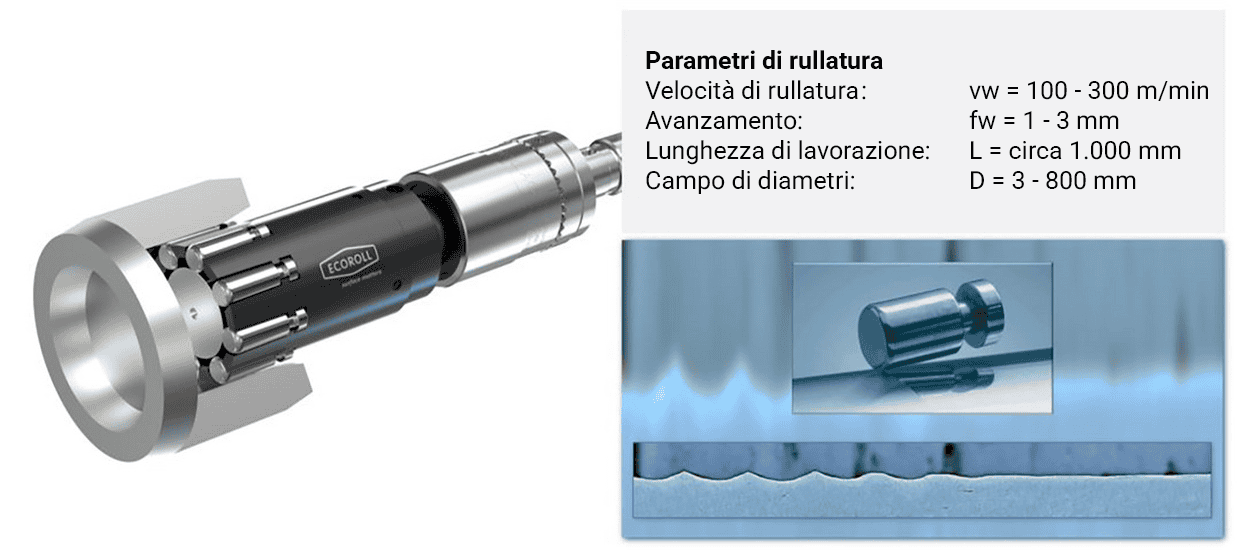

Produzione ad alte prestazioni di cilindri idraulici grazie a skiving e lucidatura a rullo

Lo skiving, ovvero il processo di lavorazione (pelatura), raggiunge già un’elevata precisione di rotondità di IT8. Allo stesso tempo, però, anche il risultato superficiale è notevole. Utilizziamo l’esempio di un test di un Cliente, con il quale abbiamo lavorato un tubo in 42CrMo4: siamo stati in grado di ottenere una profondità di rugosità media di Rz= 8 µm e una rugosità aritmetica di Ra= 2 µm. Abbiamo lavorato a una velocità di taglio di vc = 175 m/min e un avanzamento di f = 3,5 mm. Tali numeri giustificano la produzione di cilindri idraulici tramite skive-burnishing, grazie al notevole potenziale produttivo.

Naturalmente questa finitura superficiale non è ancora sufficiente per la produzione di un cilindro idraulico. Tuttavia, un processo di lucidatura a rullo convenzionale con un utensile meccanico a più rulli come fase di lavorazione finale è in grado di portare la qualità della superficie a un valore Ra < 0,1 µm. E questa è indubbiamente una qualità sufficiente per la produzione di cilindri idraulici.