Il Dr. Oliver Maiss di Ecoroll ci aiuta a comprendere come l’adozione della rullatura profonda possa migliorare sensibilmente la vita utile di componenti meccanici come gli alberi di trasmissione. Il miglioramento viene attestato da attività di ricerca in laboratorio e test sul campo, coinvolgendo le più recenti linee guida di progettazione.

Come si possono progettare i punti di intaglio negli alberi degli ingranaggi, ad esempio, per resistere efficientemente ai carichi esterni? Come si possono ridurre le sollecitazioni da intaglio nei componenti? E soprattutto, come si può migliorare l’accuratezza predittiva delle linee guida di progettazione? Due team di ricercatori della TU di Dresda e della TU di Chemnitz hanno lavorato su questo tema.

I risultati del progetto di ricerca sono stati presentati alla conferenza VDI “Shafts and Shaft-Hub Connections 2024” a Monaco. L’aspetto interessante di questo progetto è che la Dottoressa Stefanie Günther e i suoi colleghi si sono concentrati specificamente su come la valutazione delle linee guida possa essere effettuata tenendo conto delle proprietà della superficie e della zona immediatamente sottostante (subsuperficiale) [1].

Considerare le proprietà della superficie e della subsuperficie nelle linee guida di progettazione

Nel primo semestre di ingegneria meccanica gli studenti imparano quanto sia importante progettare correttamente le aree di transizione (e i raccordi) degli alberi. I carichi meccanici sono particolarmente elevati nei punti di intaglio di ogni componente e sono solitamente responsabili della rottura meccanica di un componente.

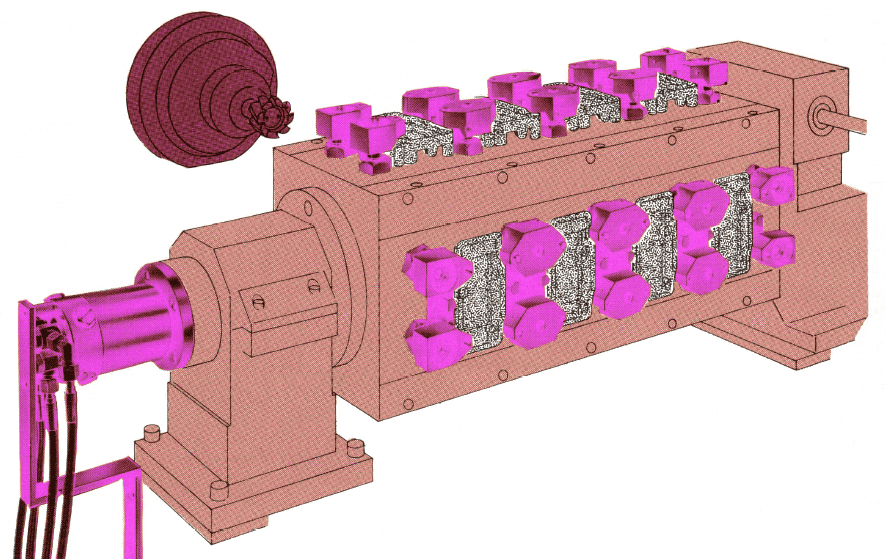

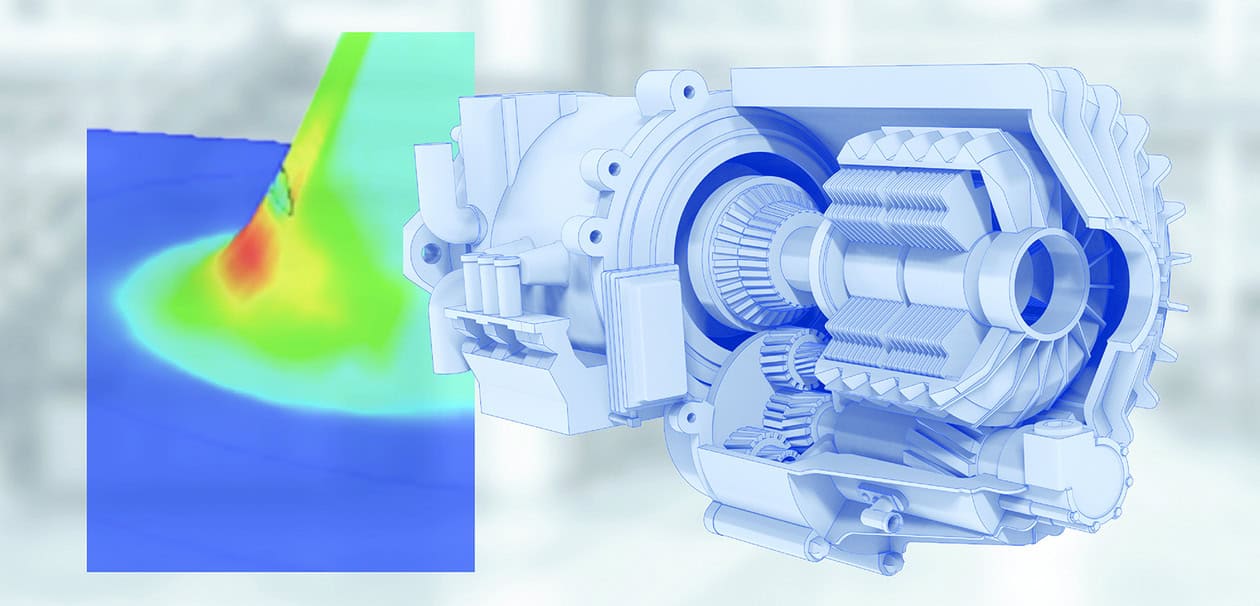

Questo aspetto può essere illustrato in modo particolare con gli alberi degli ingranaggi. In un riduttore, sui componenti agiscono diversi tipi di carico, dalla pressione di trazione, alla flessione, alla torsione, che di solito si sovrappongono, come nel caso della flesso-torsione. I carichi meccanici sono quindi particolarmente elevati in corrispondenza dei raccordi dell’albero, portando all’innesco di cricche.

Affinché il progettista possa facilmente affrontare questi punti, esistono alcune linee guida. Queste linee guida sono fondamentalmente metodi di calcolo per determinare la probabilità di guasto per la geometria in questione. Linee guida come la FKM, la DIN 743 o la nuova linea guida FVA standardizzano la progettazione e quindi garantiscono il dimensionamento corretto e sicuro dei componenti.

Le linee guida tengono conto di diversi fattori, come il materiale, il carico esterno o la forma dell’intaglio. Poiché l’innesco di una cricca inizia generalmente dalla superficie del componente e le proprietà locali presenti in questa zona possono accelerarlo o ritardarlo, le proprietà della superficie e della subsuperficie sono particolarmente importanti nel calcolo della resistenza. Tuttavia, è ancora difficile tenere conto nelle linee guida di processi produttivi come il trattamento meccanico della superficie, anche se il loro effetto positivo è noto e scientificamente provato da quasi 100 anni.

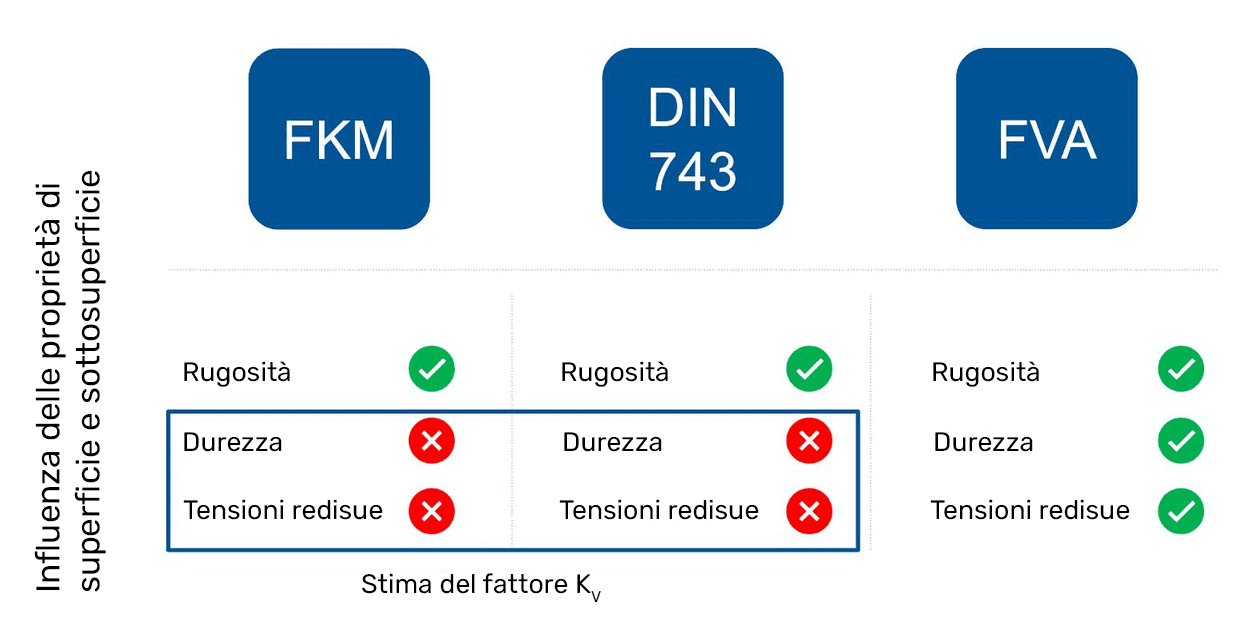

Le tre linee guida citate tengono conto delle proprietà della superficie e della subsuperficie con diversi gradi di dettaglio e precisione. Tutte e tre le linee guida tengono conto della rugosità. Ciò sembra perfettamente logico, in quanto la rugosità della superficie rappresenta micro-nodi da cui possono originarsi le cricche. La durezza e le tensioni residue esistenti sono prese in considerazione in modo diverso. La più recente linea guida FVA utilizza già queste proprietà nel calcolo.

I frameworks più comuni della FKM e della DIN 743 riassumono la durezza e le tensioni residue nel cosiddetto fattore Kv. Se il progettista vuole tenere conto di queste proprietà, utilizza questo fattore di correzione. Ad esempio, se un componente deve essere sottoposto a rullatura profonda o pallinatura, il fattore Kv viene impostato su un valore leggermente superiore a 1.

Più alto è il valore, maggiore è il grado di durezza. Più alto è il valore, maggiore è l’effetto atteso della rullatura profonda o della pallinatura. Più il valore è vicino a 1, minore è l’influenza attesa dalla lavorazione. Poiché il progettista è responsabile della vita utile del componente, sceglierà sempre questo valore in modo piuttosto conservativo e vicino a 1.

La conseguenza è che, in termini puramente matematici, il trattamento meccanico della superficie di solito non può portare alcun vantaggio e quindi non viene utilizzato. Tuttavia, se si vogliono risparmiare risorse a lungo termine utilizzando la rullatura profonda, la martellatura o la pallinatura, l’accuratezza predittiva delle linee guida deve essere ulteriormente aumentata, pena la loro irrilevanza pratica.

La Dottoressa Günther e i suoi colleghi hanno affrontato proprio questa domanda nel loro studio: come si può valutare l’accuratezza delle verifiche di resistenza di componenti intagliati e poi sottoposti a rullatura profonda?

Sono state presentate indagini su componenti di prova con intagli diversi realizzati in 42CrMo4 + QT. I componenti di prova avevano tre diverse forme di intaglio: senza intaglio, intaglio lieve e intaglio netto. Il diametro dei provini variava tra 10 e 36 millimetri. Sono stati esaminati sia campioni di prova di piccole dimensioni sia componenti reali. Per la valutazione della durata di vita utile sono state eseguite prove con carichi di trazione-compressione, flessione e torsione e si è proceduto a un confronto con le previsioni calcolate teoricamente.

La rullatura profonda raddoppia la durata dei componenti

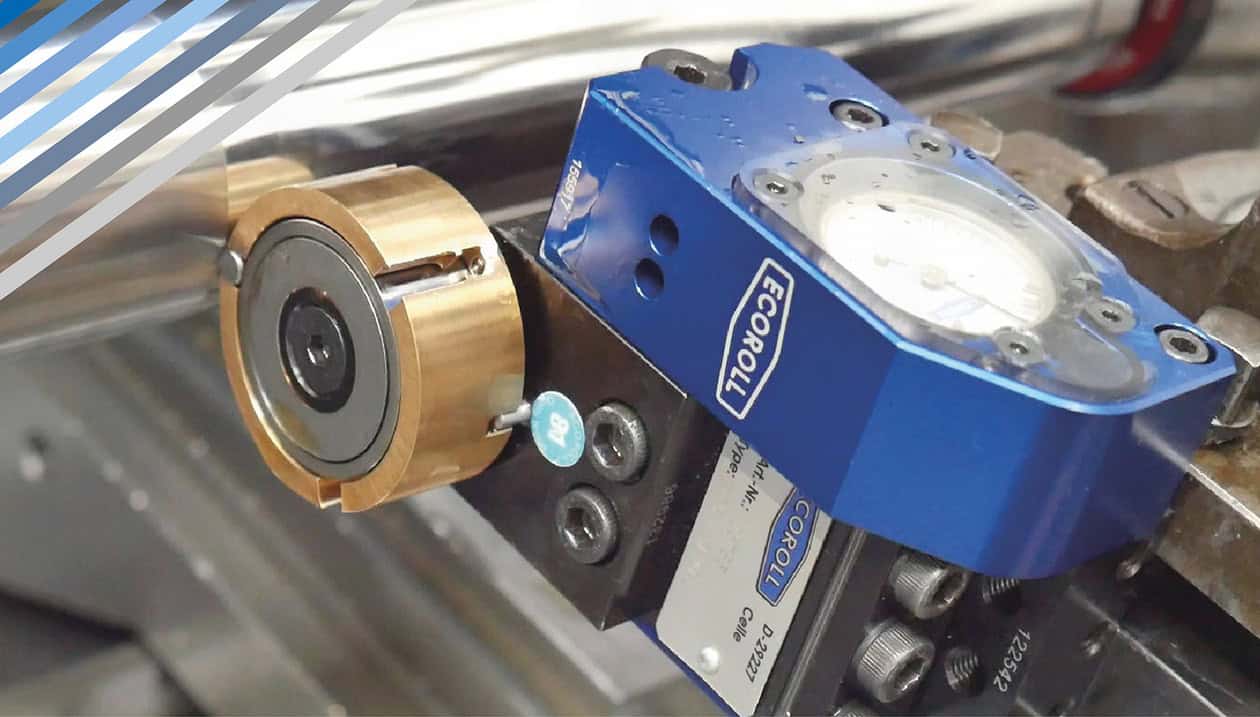

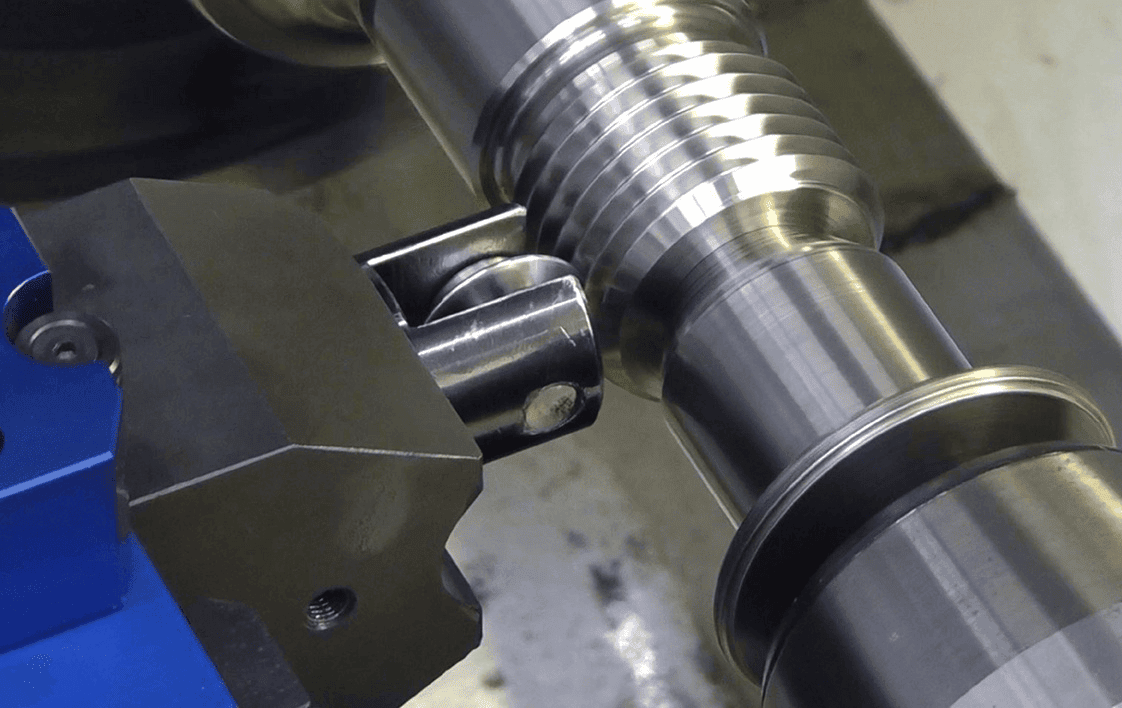

La rullatura profonda dei raggi di intaglio è stata eseguita utilizzando un utensile meccanico di rullatura a rullo singolo tipo EG5-1 con un rullo 40M. Il raggio del rullo è stato progettato per corrispondere al raggio dell’intaglio. Le forze di rullatura profonda e le velocità di avanzamento appropriate sono state determinate in test preliminari. I campioni sono stati lavorati presso un produttore terzista in condizioni di produzione di serie con qualità costante, al fine di ridurre al minimo la dispersione delle prove (effettuate quindi in condizioni realistiche).

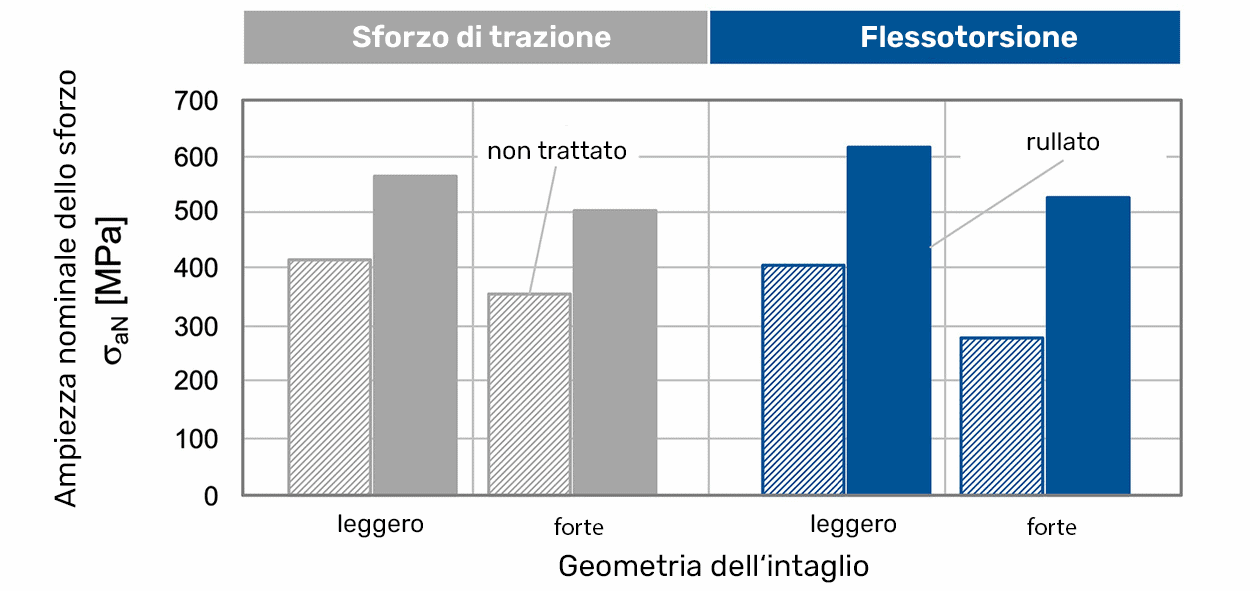

Il confronto con i valori calcolati dalle linee guida è riportato nella pubblicazione. Tuttavia, i risultati mostrano che la rullatura profonda offre un enorme vantaggio, soprattutto per i campioni intagliati sottoposti a carichi di flessione, e che la resistenza degli alberi può essere quasi raddoppiata. Il diagramma mostra il confronto tra un albero leggermente intagliato e uno fortemente intagliato con e senza rullatura profonda. Sono mostrati i due carichi, tensione-compressione e flessotorsione.

Si può notare che l’ampiezza della sollecitazione nominale diminuisce man mano che l’intaglio diventa più netto, il che significa che i componenti possono sopportare un carico minore. Questo vale sia per il caso di tensione-compressione che per il carico di flessotorsione. La rullatura profonda può aumentare l’ampiezza della sollecitazione nominale in ogni caso, e questo effetto aumenta ancora di più con una geometria dell’intaglio più netta. Nel caso più favorevole, la rullatura profonda può aumentare l’ampiezza della sollecitazione nominale del 94% con un intaglio netto sotto carico di flessotorsione, il che corrisponde a quasi un raddoppio della resistenza.

La rullatura profonda ha quindi un grande potenziale per estendere la durata di vita e quindi l’efficienza delle risorse nella progettazione degli alberi. Lo studio della Dottoressa Günther e dei suoi colleghi dimostra che, con i giusti approcci di calcolo, è possibile sfruttare questo potenziale per realizzare prodotti migliori, più leggeri, efficienti, sostenibili e durevoli. Possiamo quindi che la rullatura profonda riduca in maniera significativa le sollecitazioni da intaglio. Il risultato è la progettazione di componenti durevoli, robusti e ove necessario più leggeri.

[1] Günther, S., Muhammedi, B., Werner, T., Schlecht, B., Hasse, A., Brosius, A.: “Evaluation of the accuracy of strength verifications of deep-rolled, notched components. 10th VDI Symposium – Shafts and Shaft-Hub Connections 2024”, 6-7.11.2024, Garching near Munich, VDI Reports 2443, 2024, pp. 59-71