Per effettuare un cambio rapido degli stampi (QDC) è necessario tenere presenti alcuni aspetti rilevanti. Vi sono diverse modalità di bloccaggio e normative di riferimento cui ispirarsi. Illustreremo anche altri aspetti pratici legati all’applicazione della forza tramite sistemi di bloccaggio automatici.

Principi di bloccaggio

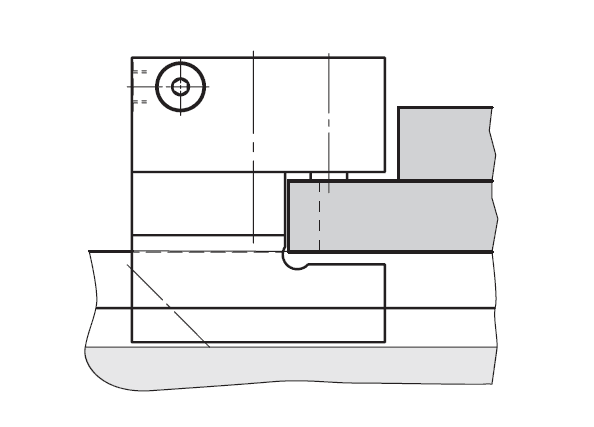

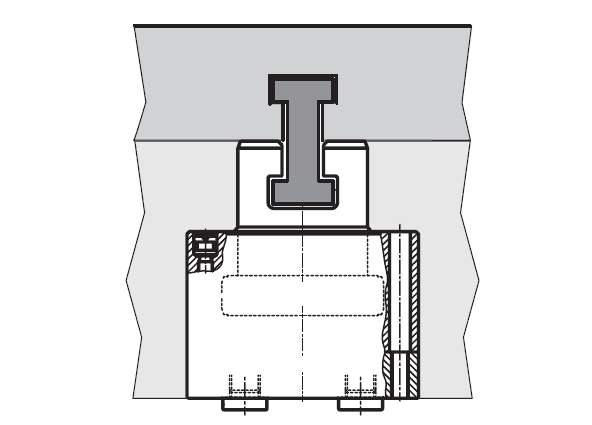

Gli stampi possono avere forme e dimensioni molto diverse, quindi richiedono approcci e soluzioni di bloccaggio altrettanto differenti. Di seguito indichiamo una carrellata delle possibilità offerte, approcciando le tipologie di bloccaggi disponibili per gli specifici bordi stampo.

- Morsetto di bloccaggio, staffa di bloccaggio angolare, listone di bloccaggio, cilindro a pistone cavo

- Elemento di bloccaggio a cuneo per bordo diritto

- Cilindro di bloccaggio a molle

- Staffa di bloccaggio a basetta

- Vite di bloccaggio meccanica

- Elemento di bloccaggio a trazione con tirante ribaltante

- Elemento di bloccaggio basculante a cuneo

- Elemento di bloccaggio elettromeccanico

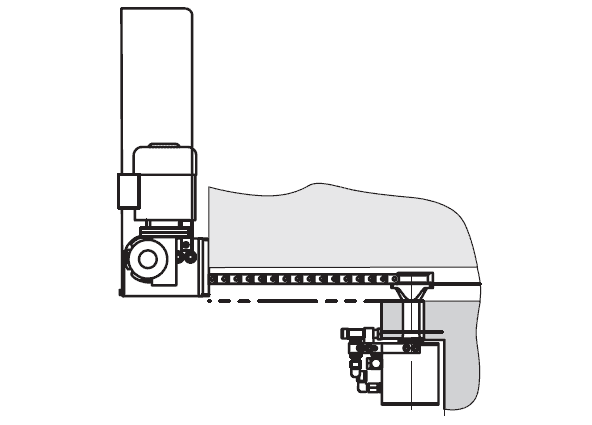

- Elemento di bloccaggio rapido con traslazione a catena

- Cilindro a pistone cavo

- Staffa di bloccaggio angolare elettromeccanica

- Elemento di bloccaggio a cuneo

per bordo stampo rastremato

- Listone di bloccaggio a doppio T

- Elemento di bloccaggio a trazione

- Elemento di bloccaggio rotante e a trazione, idraulico

- Elemento di bloccaggio rotante e a trazione, elettromeccanico

- Staffa rotante a 3 movimenti

- Staffa rotante

- Elemento di bloccaggio a trazione con cava a T

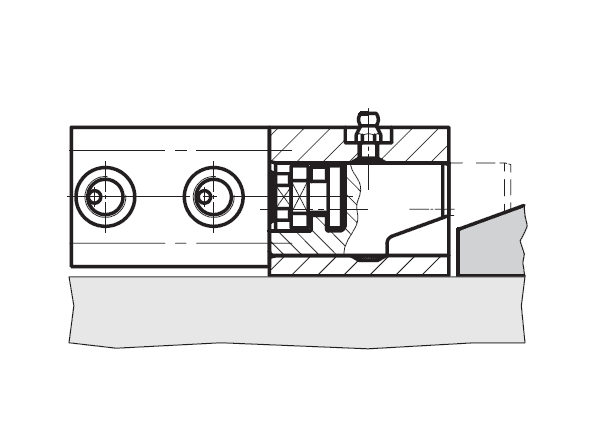

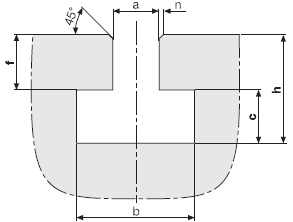

Cave a T secondo normativa DIN 650 e raccomandazioni per la forza di bloccaggio

La tabella seguente indica le misure di riferimento per le cave a T secondo la norma DIN 650. Le quote valgono in tutti gli ambiti di applicazione, ovvero tavole di macchine utensili, pallet o attrezzature di bloccaggio stampi su presse. Dovendo elaborare una soluzione di bloccaggio e cambio stampi QDC la profondità h della cava e l’altezza del risalto f della cava a T devono essere misurate indicando con precisione le possibili tolleranze.

| a | [mm] | 14 H12 | 18 H12 | 22 H12 | 28 H12 | 36 H12 |

|---|---|---|---|---|---|---|

| (14+0,18) | (18+0,18) | (22+0,21) | (28+0,21) | (36+0,25) | ||

| f min. | [mm] | 12 | 16 | 20 | 26 | 33 |

| f max. | [mm] | 19 | 24 | 29 | 36 | 46 |

| b | [mm] | 23+2 | 30+2 | 37+3 | 46+4 | 56+4 |

| c | [mm] | 9+2 | 12+2 | 16+2 | 20+2 | 25+3 |

| h min. | [mm] | 23 | 30 | 38 | 48 | 61 |

| h max. | [mm] | 28 | 36 | 45 | 56 | 71 |

| n max. | [mm] | 1,6 | 1,6 | 1,6 | 1,6 | 2,5 |

Di seguito indichiamo invece i limiti di carico delle cave quando viene applicata una forza:

| Cava a T | Forza di bloccaggio massima ammessa |

|---|---|

| 14 mm | 40 kN |

| 18 mm | 60 kN |

| 22 mm | 60 kN |

| 28 mm | 100 kN |

| 36 mm | 160 kN |

In caso di superamento delle forze di bloccaggio indicate vi è il rischio di una deformazione permanente delle cave a T.

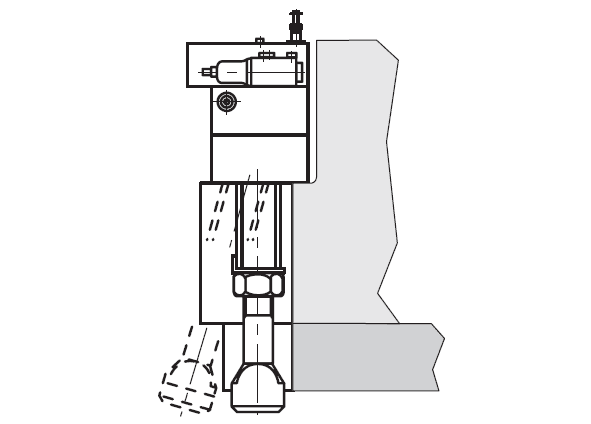

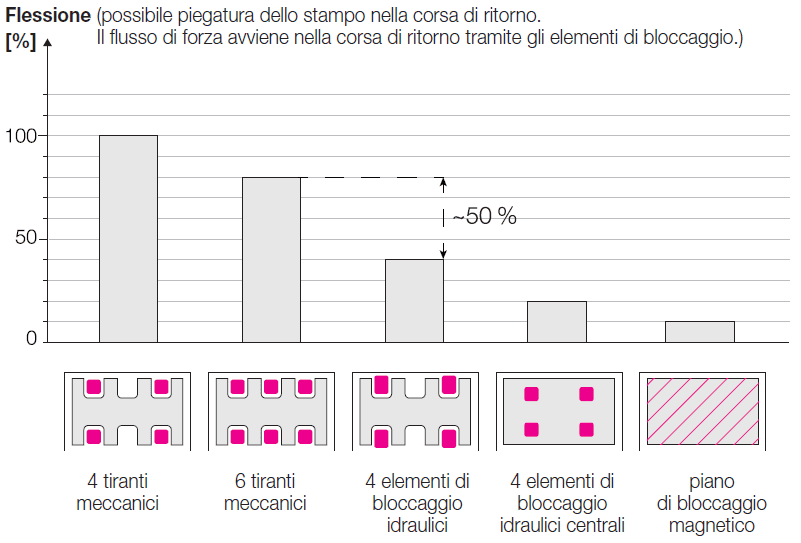

Influenza della situazione di bloccaggio sul processo di formatura

Le vibrazioni negli stampi di formatura portano ad una maggiore usura degli stessi e ad un peggioramento della qualità del pezzo. Una configurazione ottimale della situazione di bloccaggio esercita una notevole influenza sulle vibrazioni e quindi anche sulla stabilità di processo. Un bloccaggio più rigido dello stampo comporta una riduzione al minimo delle accelerazioni e delle vibrazioni. Si può ottenere un bloccaggio più rigido variando il numero dei punti di bloccaggio ed applicando la forza ottimale vicino al punto di applicazione della forza di processo nello stampo.

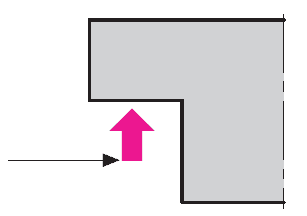

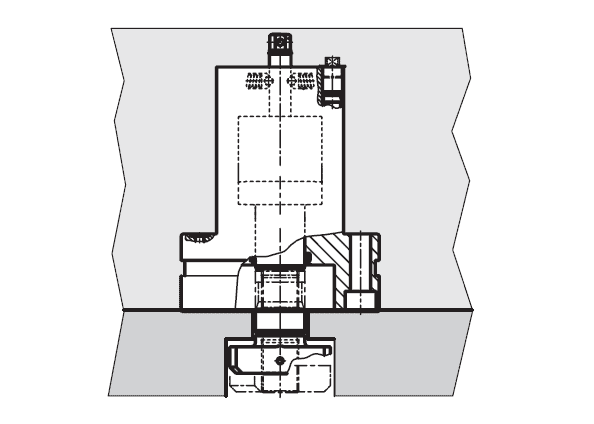

Pertanto le staffe rotanti a tre movimenti applicate vicino al centro dello stampo, grazie alla loro struttura, permettono di incrementare notevolmente la rigidezza del sistema. Addirittura con lo stesso numero di punti di bloccaggio, e utilizzando sistemi di bloccaggio rapido idraulici o magnetici, si possono ridurre fino al 50% le vibrazioni e le flessioni del semistampo inferiore, rispetto ai risultati ottenibili con elementi di bloccaggio tradizionali quali tiranti o staffe di bloccaggio.

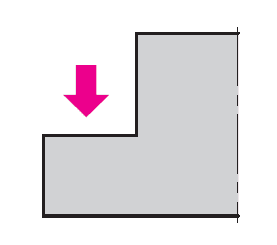

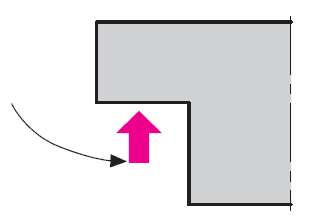

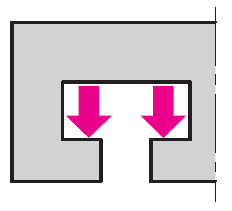

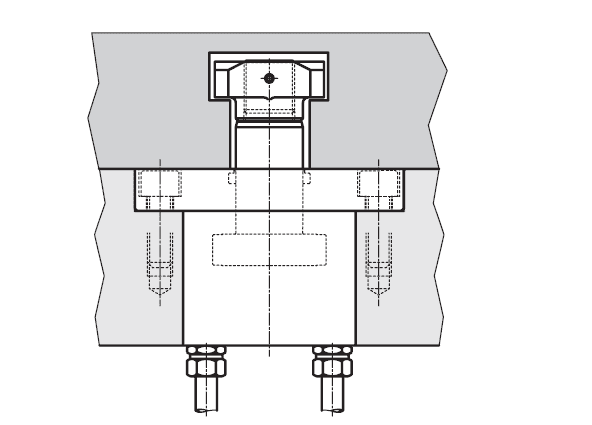

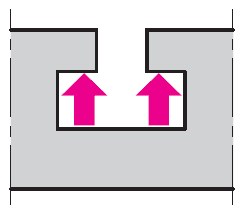

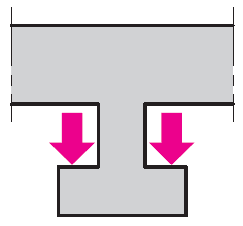

Questo miglioramento è dovuto alla riduzione del braccio di leva tra forza di lavorazione ed il punto di bloccaggio. L’immagine sottostante mostra infatti il confronto tra l’adozione di tiranti meccanici o bloccaggi idraulici, che assicurano minori flessioni (quindi usura) dello stampo.

I tre diversi tipi di bloccaggi mostrati nel lato destro dell’immagine dimostrano una riduzione importante della flessione dello stampo. Questo ci permette di affermare che un bloccaggio QDC opportunamente progettato consenta di:

- applicare la forza in modo uniforme

- aumentare significativamente la forza di bloccaggio in ciascun punto

- migliorare in maniera tangibile la rigidezza in fase di bloccaggio